Цемент: виды, применение, характеристики, особенности и оценка эффективности

Содержание:

- Содержание цемента в фундаментном растворе

- Пример подбора рецептуры

- Производители

- Как правильно замешивать тесто на вареники?

- Как приготовить небольшое количество цементного раствора в домашних условиях

- Обзор торговых марок бетона

- Как избежать проблемы

- Пропорции для смешивания

- Что такое цемент

- Приготовление смеси

- Состав

- Бизнес часть

- Технология производства

- Как замесить раствор вручную

- Минералогический состав

Содержание цемента в фундаментном растворе

Бетон замешивают либо с добавлением различных усиливающих присадок, либо с использованием уже готового связующего с примесями. Второй подход актуален для частного сектора и монтажников, которые затворяют смесь самостоятельно. Выбор, какой цемент лучше для фундамента дома, определяется маркой бетона.

Приготовление раствора на строительной площадкеИсточник beton-house.com

В таблице рассмотрены классические рецепты фундаментных составов с учётом применения марочного портландцемента (порции рассчитаны на получение одного куба раствора). При этом подвижность соответствует П2.

| Бетон (М) | ПЦ (М) | Цемент (кг) | Песок (кг) | Щебень (фр/кг) | Вода (л) |

| 100 | 300 | 257 | 760 | 20/1117 | 208 |

| 242 | 40/1132 | 208 | |||

| 150 | 300 | 323 | 671 | 20/1200 | 211 |

| 303 | 680 | 40/1211 | |||

| 400 | 253 | 760 | 20/1123 | 208 | |

| 237 | 1165 | 40/1132 | 205 | ||

| 500 | 273 | 811 | 20/1180 | 200 | |

| 202 | 40/1191 | 211 | |||

| 200 | 300 | 378 | 640 | 20/1173 | 208 |

| 354 | 665 | 40/1173 | 205 | ||

| 400 | 303 | 680 | 20/1211 | 211 | |

| 283 | 751 | 40/1111 | 208 | ||

| 500 | 262 | 715 | 20/1175 | 211 | |

| 247 | 755 | 40/1132 | 208 | ||

| 300 | 400 | 444 | 620 | 20/1131 | 211 |

| 415 | 655 | 40/1125 | |||

| 500 | 363 | 720 | 20/1111 | ||

| 383 | 660 | 40/1151 | |||

| 400 | 500 | 459 | 615 | 20/1115 | |

| 439 | 625 | 40/1131 |

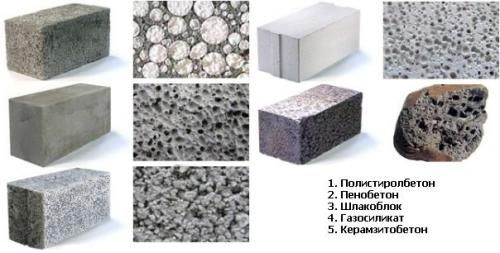

Различные виды бетонов Источник chesr.ru

Если необходимо приготовить раствор с иной осадкой, то рецептура для каждого показателя различна. Рассмотрим состав на примере бетона М300 с ПЦ 400 (подвижность (см): цемент (кг)/щебень(кг)/песок(л):

- 1-2: 335/1220/636/155;

- 3-5: 360/1202/630/165;

- 6-8: 380/1215/588/175.

При рассмотрении рецептов можно понять, какой цемент использовать для фундамента с точки зрения сметы на расходные материалы. Полученный результат по техническим характеристикам отличаться практически не будет. То есть использовать ли для бетона М200 меньше ПЦ 500 или больше ПЦ 300 с соответствующим количеством наполнителя – решение принимается индивидуально.

Пример подбора рецептуры

Существует несколько вариантов подбора плотности легких бетонов. Один из них – приготовление опытных затворений.

Цемент и наполнители

Для этого берется стандартная рецептура, используемая для обычных бетонов. Это один объем цемента и шесть объемов заполнителя. Если в качестве наполнителей используется комбинация из двух или трех видов, к примеру, керамзит и вспученный перлит, то крупной фракции (керамзит) добавляется 4 части, а мелкой (перлит) 2 части.

С водой сложнее, здесь придется подгонять ее количество под назначение бетонной смеси. Если раствор будет использован для стяжки, то лучше его сделать жидким.

Проверка заготовок

Затем производится заливка легкого бетона в емкость, обычно куб. После высыхания заготовка проверяется на прочность. Такие же заготовки придется делать из растворов, приготовленных по другим рецептам. К примеру, можно увеличить количество керамзита или, наоборот, перлита, уменьшая объем вносимого цемента. При этом придется увеличить объем воды.

Прочности всех заготовок сравниваются между собой. Определяется тот показатель, который подходит под требования заливаемой конструкции. Но при этом обязательно учитывается экономическая составляющая. К примеру, из двух подходящих рецептур лучше выбрать самый дешевый состав.

Производители

Значительную долю цементного рынка занимают китайские производители. Госстандарт в Китае и России на этот материал различается, поэтому китайская продукция, которую предлагают на рынке как цемент 500 марки, на самом деле ближе к 400. Из ассортимента – бездобавочный, портландцемент и быстротвердеющий.

Серьёзный конкурент китайских производителей – турецкий цемент. Он полностью соответствует европейским стандартам качества. При безупречных технических характеристиках турецкие материалы выигрывают ещё по нескольким критериям. Цена на них не завышена, поскольку на заводах в Турции преобладает сухой способ переработки сырья. Он экономичнее и быстрее, чем все еще популярный в России мокрый способ. Продукция транспортируется на рынки других стран в биг-бегах, имеющих все возможные способы защиты. Он прибывает на место в целости и сохранности и может храниться в таком виде еще долгое время.

Ассортимент турецкого цемента – от 300 до 500 марки. Приобретать его рекомендуется в фирменной упаковке. В «безымянных» мешках может продаваться уже размолотый заново и расфасованный после истечения срока годности цементный порошок, возможно, что не имеющий к Турции никакого отношения. Неожиданно качественным для российского потребителя оказался индийский цемент. В рейтинге продаж он стабильно занимает свою позицию в первых пяти строчках. Все сырье соответствует стандартам, а продукция справляется со своими задачами на все 100.

Ещё из неожиданных производителей в списке – Иран и Египет. Хорошим качеством отличается цемент и отечественного производства. К числу его достоинств относится широкий ассортимент, соответствие государственному стандарту, стоимость, которая ниже, чем у производителей из других стран. Объясняется это тем, что в цену не включены издержки на транспортировку через границу. Российский цемент в основном выпускается в формате слим-бегов в бумажной и полипропиленовой упаковке без защитных слоев внутри, что сокращает его срок годности в некоторых условиях.

Пользуется спросом продукция, произведенная в Бразилии. Никакие эксперименты с компонентным составом (вплоть до вторичной переработки керамических материалов) не делает его хуже. В товарной линейке можно найти подходящий под конкретные нужды и условия эксплуатации материал. Зарекомендовал себя продукт американского производства.

Конкуренцию ему составляют материалы из стран азиатского региона – Японии, Вьетнама, Южной Кореи. Из европейских производителей популярны немецкие товары.

Как правильно замешивать тесто на вареники?

Многие хозяйки используют одно тесто для приготовления вареников и пельменей. Однако это ошибка, ведь состав начинки другой, и вкусовые качества теста отличаются. Основная задача пельменного теста — высокая плотность, возможность раскатывать его тонким слоем и не разрываться в процессе варки. Во время приготовление теста для вареников, его рассказывают гораздо толще, при этом оно должно быть мягким, при хранении не обветриваться. Одним из самых лучших является заварное тесто. Оно очень долго не заветривается, и при этом может храниться в холодильнике. Оно не темнеет, и не становится жесткими.

Ингредиенты:

- 2,5 стакана муки

- 250 мл воды

- Два яйца

- Немного соли

Как правильно замешивать тесто на вареники:

- Введите половину воды, всыпьте соль, поставьте на огонь. После того как вода закипит, необходимо всыпать муку и тщательно размешать. В итоге вы получите заварную массу.

- Пока она не остыла, ее необходимо снять огня, ввести оставшуюся муку, яйца и вымесить однородное тесто. Необходимо добиться выделения большого количества клейковины.

- Поэтому накройте массу полотенцем, оставьте примерно на 30-40 минут. С ним можно смело работать. В отличие от пельменного теста, масса получается достаточно мягкой, отлично формируется. Такой вариант лучше всего использовать для теста с картошкой, творогом и другими мягкими начинками. Для капусты лучше всего брать тесто на кефире, такая масса получается более плотной, жесткой.

Вареники

Как приготовить небольшое количество цементного раствора в домашних условиях

В домашнем хозяйстве бывают ситуации, когда требуется мелкий строительный ремонт с помощью цемента: заделать трещины в стенах, неровности на полу.

В таких случаях для приготовления раствора наиболее часто применяется соотношение песка и цемента 3:1.

Небольшое количество цементного раствора замешивают в широкой пластиковой или металлической емкости. Сначала в неё насыпают три части песка, затем добавляют одну часть цемента. Используют только свежий и сухой цемент, без твердых комков. Если песок содержит камни, комки глины, земли, то его предварительно просеивают.

Цемент и песок хорошо перемешивают шпателем. Затем в емкость заливают воду, в таком же объеме, как цемент. Компоненты перемешивают до получения однородной смеси. Не следует замешивать слишком жидкий раствор. Правильно приготовленный раствор хорошо держится на шпателе или мастерке. Готовый раствор необходимо использовать в течение двух часов. Поэтому замешивают такой объём, чтобы успеть израсходовать его за это время.

Для внутренних работ часто вместо воды при замесе бетона используют известковый раствор.

Обзор торговых марок бетона

Марка бетона – это основной показатель его прочности. Чем выше числовой номер бетона, тем надежнее и прочнее получится готовый состав.

- M50–75 – легкий вариант цементного раствора, применяется во внутренних отделочных работах, для стяжки пола и в качестве затирки для кирпичной кладки;

- М100–150 – так называемый “тощий бетон”, используется в качестве стяжки для пола, при изготовлении дорожек и бордюров и во вспомогательных работах при строительстве;

- М200 – раствор для кирпичной кладки, стяжки и штукатурки при внутренних и наружных работах;

- М300 – прочный состав, используется в основном в уличном строительстве.

Чтобы сделать цементный раствор нужной прочности, не обязательно покупать бетон соответствующей марки. В процессе приготовления смеси, бетон смешивают с песком, меняя пропорцию. Таким образом, из сырья марки М400 можно легко получить цементную смесь М100 или М200.

Как избежать проблемы

Чтобы не думать, куда применить мешки с окаменевшей смесью, лучше всего не покупать материалы впрок, а ограничиваться актуальными работами. Такие материалы, как цемент, штукатурка, гипс не являются дефицитными и всегда представлены на рынке в достаточном количестве. Если же по ряду причин, мешки с сухой смесью приходится хранить, соблюдайте условия хранения и не используйте смесь по истечению срока годности.

Таким образом, рассчитывайте точное количество требуемой смеси, старайтесь закупать сыпучие строительные материалы по мере необходимости. В случае обнаружения затвердевшего мешка, помните, что его можно использовать впоследствии при возведении малонагруженных и негабаритных конструкций.

Пропорции для смешивания

Соотношение элементов в цементном растворе зависит от области применения смеси и марки бетона. К примеру, если нужно получить цементный раствор М100 из бетона М400, соотношение цемента к песку будет 1:4. Таким образом легко высчитать, какое соотношение нужно для получения нужной марки из любого бетона.

Как сделать цементный раствор для разных видов работ (цемент : песок):

- Штукатурка: 1:5 с добавлением одной части извести;

- Стяжка пола: 1:4 для марки М500, 1:3 для марки М400;

- Кирпичная кладка: 1:5 – М3, 1:4 – М5, 1:3 – М8. При этом марка готового раствора должна соответствовать марке кирпича.

Объем воды для приготовления жидкого раствора не должен превышать 60% от общего объема. Обычно она составляет 1-2 части в пропорции.

Что такое цемент

Многие слышали слово «цемент». Определение этого термина можно найти в специализированных источниках. Незаменимый в строительной отрасли цемент – это сухое порошкообразное вещество неорганического происхождения. Он изготавливается путем высокотемпературного обжига известково-глиняной смеси, содержащей данные компоненты в определенных соотношениях. Полученный стройматериал обладает особыми эксплуатационными характеристиками.

При добавлении воды он меняет свойства:

- стает вязким (пастоподобной консистенции);

- приобретает темно-серый оттенок;

- ускоренно набирает твердость в воздушной и влажной среде;

- превращается в камень искусственного происхождения.

Неоднократно убедились все, кто использовал цемент, что это достаточно прочный стройматериал. Искусственный монолит по твердости не уступает природному камню.

Трудно представить себе область строительства, где не использовался бы цемент

Трудно представить себе область строительства, где не использовался бы цемент

Стройматериал имеет древнюю историю. В источниках отсутствует достоверная информация про цемент. Кто изобрел его первым, – неизвестно. Историки также затрудняются дать однозначный ответ на вопрос, где был изобретен цемент. В результате раскопок и научных исследований неоднократно изучался древний цемент. Когда изобрели его? Ученые пытались ответить на этот вопрос. Они пришли к заключению, что материал появился задолго до нашей эры. Это подтверждают найденные в разных странах образцы. Они содержали гипс, известь и даже вулканический пепел.

Приготовление смеси

Мастерок можно использовать для проверки вязкости цементного раствора.

Чтобы правильно приготовить раствор, необходимо уделить внимание каждому этапу технологического процесса. Первая операция – просеивание песка. Чтобы сделать кладочный состав, надо использовать сито с ячейкой 10 мм, для штукатурного – 5 мм

Если необходимо делать гладкий накрывочный слой, берется сито с ячейкой 2-3 мм

Чтобы сделать кладочный состав, надо использовать сито с ячейкой 10 мм, для штукатурного – 5 мм. Если необходимо делать гладкий накрывочный слой, берется сито с ячейкой 2-3 мм.

Далее следует определиться, будете ли вы делать раствор вручную или воспользуетесь бетономешалкой. Сразу же отметим: раствор, замешанный механическим способом, всегда лучшего качества, чем сделанный вручную. Ручное замешивание – весьма трудоемкий процесс, его обычно прекращают, когда масса становится однородной на вид. Однако редко удается добиться полного распределения связующего по всей массе. Там, где песок не полностью пропитался цементным тестом, образуются слабые места, которые с высокой вероятностью будут разрушаться под нагрузкой. Поэтому правильно будет использовать для замешивания хотя бы дрель с низкими оборотами, если нет растворосмесителя.

Если же вы все-таки решили мешать раствор вручную, лучше делать это в корыте или ванне. Можно сделать для этого деревянный ящик

В этом случае следует обратить внимание на углы ящика, где материал обычно остается не промешанным

Теперь о соотношении компонентов раствора. Кладочный раствор делается в пропорции 1:3-1:4 (цемент-песок). Состав растворов для штукатурки зависит от операции. Для обрызга используется состав 1:3-1:4, для грунтовочного слоя – 1:2-1:3, а чтобы приготовить смесь для накрывки, надо сделать пропорцию 1:1. Количество воды при замешивании берут несколько больше необходимого. Жидкий раствор лучше перемешивается. В конце операции состав доводят до нужной консистенции добавляя цементно-песчаную смесь. Правильно замешанный раствор лежит на кельме горкой, слегка растекаясь при потряхивании, но не рассыпаясь.

Вначале тщательно перемешивают все компоненты в сухом виде. Затем сухую смесь растворяют в воде. Следует помнить, что приготовленный раствор надо выработать за 1-2 часа. После этого времени масса начинает схватываться и при последующем перемешивании теряет прочность.

В итоге хотелось бы подчеркнуть: правильно сделанный цементный раствор – залог качества и долговечности всего строения.

Состав

Изготавливают цемент на специализированных предприятиях. Цементные заводы строят в непосредственной близости к местам добывания исходных материалов.

Сырье для его производства получают из естественных горных пород:

- ископаемых карбонатного типа;

- глинистых материалов.

Карбонаты имеют аморфную или кристаллическую структуру, от которой зависит эффективность взаимодействия материала с другими составляющими в процессе обжига.

К карбонатным породам относятся:

- мел;

- мергель (мергелистый известняк);

- известняки, в том числе ракушечники;

- породы доломитового типа.

Глинистые материалы – это осадочные горные породы. Обладая минеральной основой, они наделены пластичностью, а при избыточном увлажнении способны увеличиваться в объеме. Глинистые материалы используются при сухом методе изготовления.

К глинистым породам относятся:

- глина;

- суглинки;

- сланцы на основе глины;

- лесс.

Кроме сырья, при производстве цемента используют корректирующие добавки.

Их получают из ископаемых, в состав которых входят:

- апатиты;

- глинозем;

- плавиковый шпат;

- кремнезем.

Вводимые по определенной технологии добавки улучшают качество описываемого материала.

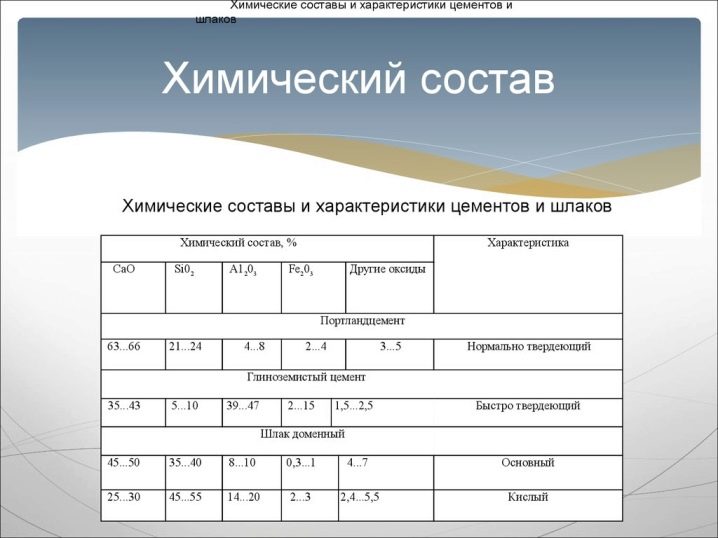

Состав цемента зависит от требуемых характеристик, которые определяет присвоенная материалу марка.

Самый популярный портландцемент состоит из:

- 60% извести;

- 25% кремниевого диоксида;

- 10% оксидов железа и гипса;

- 5% алюминия (глинозема).

В различных марках процентное соотношение исходных материалов отличается, как и сам состав. К примеру, шлакопортландцемент имеет в своем составе шлак. Количественные пропорции могут меняться и с особенностями выбранной технологии изготовления строительного материала.

Для любых марок цемента и при любых способах его получения неизменными составляющим остаются известняк и глина. Причем известняка всегда втрое больше глины. Такое соотношение способствует получению качественного клинкера, из которого и делают цемент.

В промышленности для выпуска цемента используют следующие компоненты:

- клинкер;

- гипс;

- специальные добавки.

Клинкер – самая весомая составляющая цемента. Он определяет прочностные качества конечного материала. Клинкер вступает в процесс производства в виде гранул. Диаметр гранул варьируется в пределах 10-60 мм. Термообработка составляющей производится при температуре около полутора тысяч градусов.

Количество гипса определяется установленным периодом твердения. В базовом варианте гипс в виде порошка входит в цемент в объеме 6%.

Бизнес часть

В помещениях, которые используются для производства цемента, потолки должны быть высотой (как минимум) 4 метра, минимальная площадь – 450 м2. Для добычи сырья лучше всего арендовать или купить карьер. Это позволяет снизить себестоимость цемента. Вид и количество оборудования зависит от выбранного способа изготовления и планируемых объемов.Линия по производству цемента:

ВИДЕО ПО ТЕМЕ: Оборудование для технологической линии

- промышленная дробилка для измельчения известняка – от 200 тысяч рублей;

- мельница-мешалка для измельчения глины – от 250 тысяч рублей;

- трубная мельница для смешивания известняка с глиной и другими компонентами – от 3,3 миллионов рублей;

- печь для обжига и холодильник (барабанный, рекуперативный или колосниковый) – если покупать в комплекте, то необходимо примерно 140 тысяч рублей;

- шаровая трубная мельница – для измельчения клинкера и добавок;

- силосы и оборудование для фасовки цемента в мешки;

- автопогрузчики.

ВИДЕО ПО ТЕМЕ: Цементный мини завод (6 тонн в час)

Силос – резервуар цилиндрической формы на опорном каркасе. Изготовление силосов для цемента может происходить как на заводе, так и на месте изготовления цемента. Емкости, габариты которых позволяет их транспортировать, свариваются на заводе. Емкости с очень большими габаритами поставляются в виде рулонов и собираются на площадке. Для предотвращения промерзания наружную поверхность можно утеплить. Образование ржавчины предотвращается путем окраски.

Комплект оборудования стоит примерно 500 миллионов рублей, строительство и монтаж – 250 миллионов рублей, регистрация и прочие расходы – примерно 50 миллионов рублей. Это значит, что цена мини завода для производства цемента составляет около 800 миллионов рублей.Кроме начальных вложений в бизнес плане необходимо предусмотреть текущие расходы:

ВИДЕО ПО ТЕМЕ: Цементный завод с высоты 125м

- при работе в 3 смены 5280 рабочих часов (1,61 миллион рублей);

- объем производства цемента –181,5 тысяч тонн за год, для чего требуется 177,1 тысяч тонн известняка (106,26 миллионов рублей), 9020 тонн гипсового камня (6,5 миллионов рублей), 781 тонн золы (109,34 миллиона рублей), 22 миллиона кВт электроэнергии (74,58 миллионов рублей) и 44 тысячи тонн каменного угля (149,6 миллионов рублей);

- страховые взносы — 25 209 600 рублей;

- амортизация оборудования – 40 миллионов рублей;

- накладные и прочие расходы – 30 миллионов рублей.

Производственные расходы — 541 439 000 рублей (в год). Рыночная стоимость готовой продукции – 4900 рублей за тонну (с НДС) или 3920 рублей (без НДС).

Себестоимость = 541 439 000 рублей/181 500 т. = 2980 рублей за тонну. Это значит, что прибыль от тонны цемента – 940 рублей, рентабельность производства – 20-24%, начальные вложения окупятся за 6-6,5 лет.

Технология производства

ВИДЕО ПО ТЕМЕ: Технология

При изготовлении цемента технологическая схема зависит от его разновидности. Портландцемент состоит из клинкера, гипса и различных специальных добавок. За счет высокого содержания окислов марганца и железа он имеет серо-зеленый цвет. Относительно новый материал на отечественном строительном рынке – белый цемент. Для его изготовления используется клинкер с низким содержанием железа, гипс и добавки, придающие белизну. Кроме того, обжиг клинкера при изготовлении белого цемента требует более высокой температуры и резкого охлаждения.

Глиноземистый цемент производится из известняка и породы, содержащей повышенный объем глинозема. Этот материал отличается от обычного портландцемента тем, что его можно использовать при повышенной влажности и минусовых температурах. Бетон, изготовленный из глиноземистого цемента, практически полностью водонепроницаемый, поэтому хорошо защищает арматуру от ржавчины. Хотя изготовление глиноземистого цемента стоит дороже, чем изготовление портландцемента, он широко используется при ремонтных работах, требующих быстрого твердения бетона.

ВИДЕО ПО ТЕМЕ: Процесс получения портландцемента

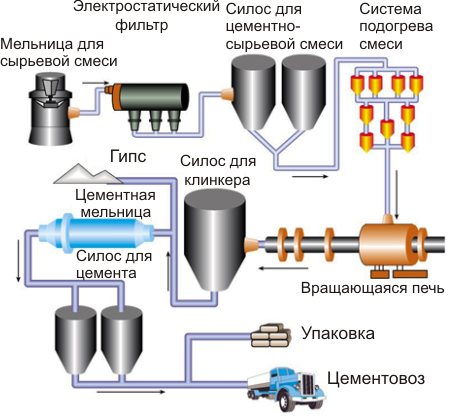

Производство портландцемента состоит из трех этапов: добычи сырья, получения клинкера и его измельчения вместе с гипсом.

Основное сырье для изготовления – желто-зеленый известняк, для добычи которого требуется специальное месторождение. Потом известняк измельчается и подсушивается. Следующий шаг – смешивание с глиной и остальными компонентами и обжиг при температуре 1500оС, в результате которого получается клинкер.

ВИДЕО ПО ТЕМЕ: Сухой способ

На завершающем этапе клинкер и гипс дробятся, к ним подмешиваются минеральные добавки, после чего смесь подвергается помолу. На данном этапе производства можно использовать один из трех способов:

Сухой способ – все сырье для производства цемента помещается в сепараторную мельницу, где происходит помол и сушка. Далее смесь помещается в смеситель, в котором осуществляется окончательное смешивание в присутствии сжатого воздуха и корректировка состава.

ВИДЕО ПО ТЕМЕ: Мокрый способ

-

- Мокрый способ – помол сырья изготавливается в присутствии воды, получается шихта в виде суспензии, влажность которой варьирует в пределах 30-50%. Этот способ применяется, если в сырье много карбоната (мела), глины и добавок с высоким содержанием железа.Мокрый шлам перемещается в печь, где происходит обжиг с выделением углекислоты. После обжига получается клинкер в виде шариков, который необходимо охладить в холодильнике и превратить в порошок (цемент).

- Комбинированный способ:

ВИДЕО ПО ТЕМЕ: Оборудование для комбинированного способа

- для приготовления сырья используется мокрый способ, полученный шлам обезвоживают и обжигают в печи;

- сырье готовится сухим способом, гранулируется с добавлением 10-14% воды и обжигается.

Для различных способов изготовления требуется разное оборудование для производства цемента. Метод изготовления выбирается, исходя из состава известняка и других условий на производстве.

Как замесить раствор вручную

Ручной метод замешивания раствора чаще всего используют в тех ситуациях, когда он нужен небольших количествах. При необходимости цемента в больших объемах заказывайте на http://cement-snab.ru/product-category/tsement/tsement-navalom.

Для этого понадобится совковая лопата и ведро. Для этой цели необходимо взять небольшое корыто и налить туда определенное количество воды. После этого добавить в данную емкость цемент и при помощи лопаты перемешивать его до тех пор, пока не образуется однородная масса. Затем следует высыпать в емкость песок и продолжать перемешивание. В итоге, у вас должна получиться нужная консистенция цементного раствора.

В центре корыта или на металлическом листе, у вас должна быть большая горка. Внутри нее нужно сделать воронку, в которую заливается вода. После этого, с помощью лопаты нужно поднимать с краев раствор и понемногу закидывать его в углубление. Этот способ требует значительных усилий. Его используют в тех случаях, когда нет конкретных данных по поводу количества песка или цемента. Для создания лучшей эластичности в раствор следует добавить жидкое мыло или шампунь. Если его производят при минусовой температуре, то необходимо использовать пластифицирующие добавки.

На самом деле, особой роли в том, как выполняется замес раствора, нету. Самое главное – это правильное распределение всех материалов в их четкой последовательности. Именно от этого и будет зависеть его качество.

Минералогический состав

В большинстве случаев клинкер получают из искусственных смесей, потому что в природе сырье, содержащее примерно 75% карбоната кальция и 25% глины, встречается довольно редко. Большинство цементных заводов работают на специально приготовленных сырьевых смесях с оптимальным соотношением компонентов для получения качественного продукта.

Клинкерную смесь обжигают при высоких температурах (до 1500°С), получая на выходе гранулы, которые потом измельчаются. Процентное содержание гипса не превышает 5%. Его вводят в рабочую смесь для обеспечения подвижности цементного теста в течение 45 минут, требуемых для формовки изделий или выполнения определенных работ.

Схема производства цемента.

Чтобы обеспечить портландцементу необходимые технические характеристики, часто используют активные клинкерные минеральные добавки, доля которых может составлять 20 — 25% от общей массы сырья:

- Алюминат — характеризуется высокой скоростью затвердевания и довольно низкими показателями прочности. Такие качества обуславливают его содержание в цементе не больше 15%.

- Алюмоферрит — его добавка в пределах 10 — 18 % позволяет сократить время затвердевания. Действие этого минерала аналогично алюминату.

- Белит — медленно твердеет и оказывает вяжущее воздействие, имеет средние характеристики прочности. Добавки белита позволяют регулировать время затвердевания (замедлить), однако слишком большое количество этого вещества может негативно сказаться на прочности цемента. В разных марках портландцемента его может содержаться от 15 до 37%.

- Алит — его содержание в готовом портландцементе самое высокое — до 60%. Он обеспечивает быстрое твердение цементам высоких марок.